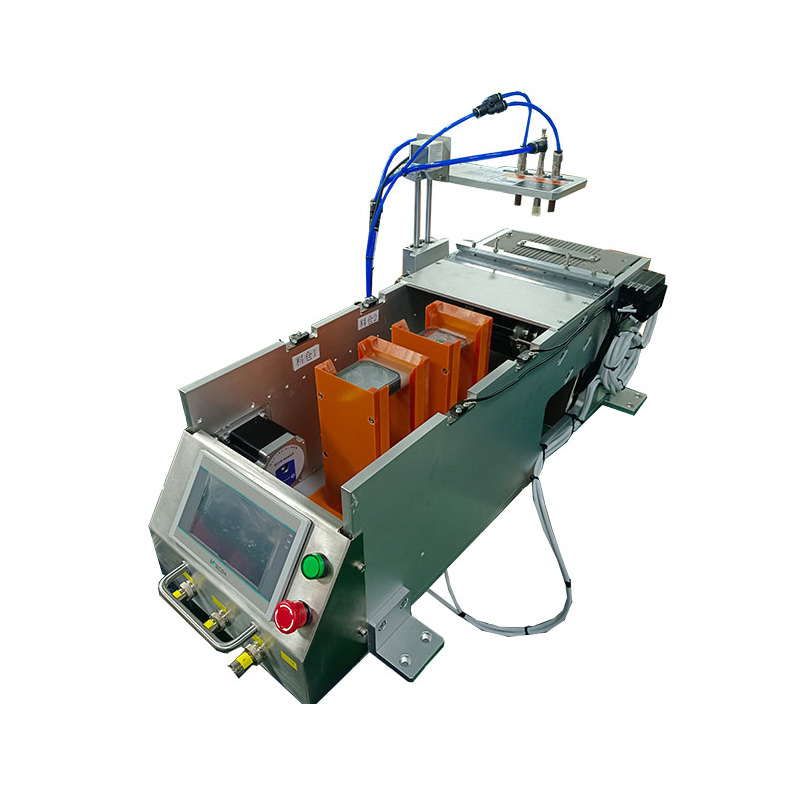

片料供料器技術特點與使用范圍

在精密制造與自動化生產中,片料供料器作為物料輸送的核心設備,憑借其高精度、高穩定性和柔性適配能力,廣泛應用于電子、醫療、新能源等領域。本文將從技術特點、工作原理、應用場景等維度,深入解析片料供料器的核心價值。

一、片料供料器的技術特點

片料供料器的設計圍繞“精準、高效、穩定”三大目標,其關鍵技術特點如下:

1. 高精度分片與定位

分片精度:采用真空吸嘴、氣吹分離或摩擦輪技術,實現±0.05mm的片料分離精度,避免疊料或卡料。

定位控制:通過伺服電機驅動傳輸軌道,搭配光電傳感器或視覺定位系統,確保片料到達工位的重復定位精度≤±0.1mm。

2. 多材料適配能力

材質兼容:可處理PET膜、PI膜、金屬箔(如銅箔、鋁箔)、復合材料(如FR4玻纖板)等,厚度范圍0.05-5mm。

尺寸柔性:通過可調式料倉與導軌設計,支持5mm×5mm至600mm×600mm的片料尺寸快速切換。

3. 智能化控制系統

參數自適應:內置壓力傳感器與厚度檢測模塊,自動調整吸力、氣壓等參數,適應不同材料的物理特性。

異常預警:配備震動監測、缺料報警、過載保護功能,故障率降低至0.5%以下。

4. 高速穩定供料

供料節拍:[敏感詞]可達200片/分鐘(視材料尺寸與重量而定),支持24小時連續作業。

抗干擾設計:采用防靜電材料與封閉式結構,避免粉塵吸附或靜電導致片料偏移。

二、核心結構與工作原理

1. 設備組成

儲料單元:彈夾式料倉或卷料分切裝置,容量500-2000片,支持自動補料。

分片機構:真空吸盤組、氣吹噴嘴或摩擦輪,實現單片分離。

傳輸系統:伺服電機驅動的高精度皮帶/滾輪軌道,速度精度±0.1%。

定位模塊:光電傳感器、CCD相機或激光位移傳感器,實時檢測片料位置。

2. 工作流程

步驟1:儲料與分片

片料以堆疊形式放入料倉,分片機構通過氣壓差或機械頂針分離底層單片。

真空吸嘴吸附片料后,移送至傳輸軌道,避免因靜電或重量差異導致多片粘連。

步驟2:傳輸與糾偏

片料經傳輸軌道送至加工工位,光電傳感器檢測其位置偏移。

若檢測到偏差(如X軸偏移+0.3mm),糾偏機構(推桿或旋轉平臺)實時調整,確保進入貼裝區域前定位精度達標。

步驟3:精準供料

在終點工位,片料由機械夾爪或真空吸盤固定,等待下游設備(如貼膜機、焊接機)取料。

系統與生產線PLC實時通信,實現供料節奏與加工設備的無縫同步。

三、典型應用范圍

1. 消費電子制造

屏幕貼合:為手機、平板顯示屏輸送OCA光學膠、偏光片,精度需達±0.05mm。

FPC生產:供應柔性電路板基材,配合激光鉆孔或SMT貼片工藝。

電池封裝:輸送鋰電池極耳絕緣膜、鋁塑膜,要求無塵防靜電。

2. 汽車電子與新能源

車載顯示屏:供應觸控面板保護膜,耐高溫、抗沖擊。

燃料電池:輸送質子交換膜,需避免褶皺與污染。

光伏組件:為太陽能電池背板供料,材料寬度可達500mm。

3. 醫療器械領域

試劑盒封裝:輸送生物相容性密封膜,精度±0.1mm,避免液體泄漏。

醫用貼片:供應離型紙、水凝膠層,需無菌環境適配。

4. 光學元件加工

鏡頭鍍膜:輸送AR/VR鏡片基材,表面粗糙度≤Ra0.01μm。

濾光片生產:供應藍玻璃、紅外截止膜,需避光防刮擦。

四、選型與使用要點

1. 關鍵參數匹配

材料特性:根據片料厚度、重量、表面摩擦系數選擇分片方式(氣吹適合輕質膜材,摩擦輪適合較重金屬片)。

速度需求:高節拍產線(>150片/分鐘)需選用直線電機驅動的高速機型。

2. 環境適應性

潔凈度:醫療、光學場景需配備HEPA過濾與正壓防塵結構。

溫濕度:鋰電池生產環境要求濕度<10%,設備需做防潮處理。

3. 維護與升級

日常保養:定期清潔吸嘴、軌道,更換磨損的摩擦輪(周期約6個月)。

智能化升級:加裝視覺定位或IoT模塊,實現遠程監控與預測性維護。

五、未來技術趨勢

AI驅動自適應:通過機器學習優化分片參數,減少換型調試時間。

納米級處理:開發超薄片材(<0.03mm)供料技術,滿足MicroLED等新興需求。

模塊化設計:支持快速更換分片、傳輸單元,實現一機多用途。

結語

龍海環宇片料供料器通過精密機械設計與智能控制技術的結合,成為高端制造領域不可或缺的核心設備。隨著5G、新能源等產業的爆發式增長,其技術迭代將不斷加速,為工業自動化注入更強動力。

微信咨詢

微信咨詢